Грат при резке плазмой: как настроить ЧПУ для идеального реза

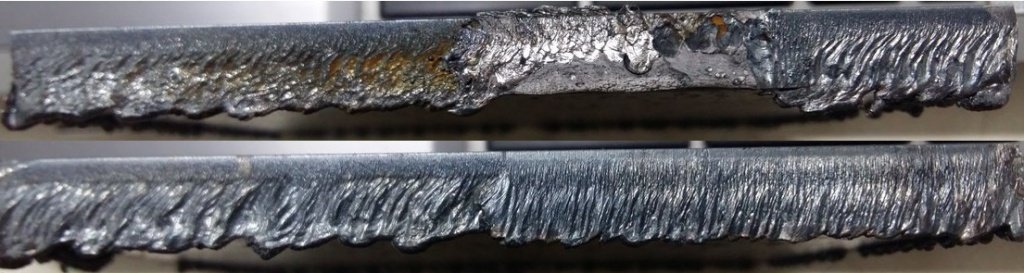

Плазменная резка с ЧПУ — это высокоэффективный метод обработки металла, но одним из распространенных дефектов при таком способе резки является грат (или окалина). Это наплывы металла на кромках реза, ухудшающие качество изделия. В этой статье разберем, почему образуется грат и как его минимизировать.

Причины образования грата при плазменной резке

1. Неправильные параметры резки

- Слишком высокая или низкая сила тока – при завышенной мощности металл перегревается и разбрызгивается, а при недостаточной – не прорезается полностью, образуя наплывы.

- Неправильная скорость движения резака – если скорость слишком мала, металл плавится избыточно; если слишком велика – рез получается неполным.

Электроды и сопла со временем изнашиваются, что приводит к ухудшению качества плазменной дуги и увеличению грата.

3. Неверный выбор газа

Использование неподходящего плазмообразующего газа (например, воздуха вместо азота или аргона для некоторых металлов) может ухудшить качество реза.

4. Неправильный зазор между соплом и металлом

Слишком большое или малое расстояние нарушает стабильность дуги, что приводит к образованию окалины.

5. Загрязнения и окислы на металле

Ржавчина, краска или масло на поверхности заготовки могут ухудшить качество реза.

Как уменьшить грат при плазменной резке?

1. Оптимизация режимов резки

- Подберите правильную силу тока в зависимости от толщины металла.

- Установите оптимальную скорость движения резака (рекомендуется тестировать на образцах).

Следите за состоянием электродов, сопел и защитных колпачков, меняйте их при первых признаках износа.

3. Использование правильного газа

- Для низкоуглеродистой стали лучше подходит воздух или кислород.

- Для нержавеющей стали и алюминия используйте азот или аргон-водородные смеси.

Поддерживайте расстояние 2–5 мм (зависит от установки). Автоматические системы THC (Torch Height Control) помогают стабилизировать зазор.

5. Подготовка металла перед резкой

Очищайте поверхность от окалины, масла и краски перед резкой.

6. Применение технологии вторичного поджига дуги (пирсинг)

При резке толстого металла используйте постепенное заглубление, чтобы избежать выброса расплава.

7. Использование ЧПУ с автоматической регулировкой

Современные CNC-контроллеры позволяют точно настраивать параметры, минимизируя человеческий фактор.

Грат при плазменной резке — это следствие неправильных настроек, износа оборудования или неверной подготовки металла. Чтобы уменьшить его образование, важно оптимизировать параметры резки, следить за состоянием расходников и использовать подходящие газы. Регулярное обслуживание оборудования и тестовые прогоны помогут добиться чистого реза без окалины.